环氧氯丙烷(ECH)分子结构中含有环氧基团和氯,在碱的作用下水解成甘油;与含有羟基的有机化合物反应生成开醚化合物;与双酚A反应生成环氧树脂。因此,环氧氯丙烷是生产环氧树脂、合成甘油、氯醇橡胶等的重要原料,也可用于制备其他衍生物,还可用作溶剂、增塑剂、阻燃剂、表面活性剂等,它是一种重要的有机化工原料和石油化工的重要中间体,具有广泛用途。

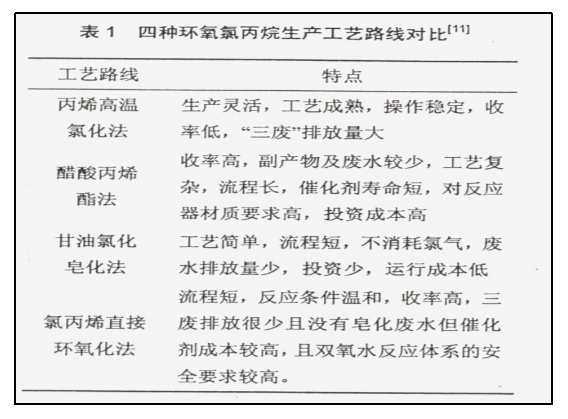

目前,工业上环氧氯丙烷的生产方法主要是丙烯高温氯化法、醋酸丙烯酯法和甘油氯化皂化法三种。此外,氯丙烯直接环氧化法等新合成方法也受到关注。

(1)丙烯高温氯化法

丙烯高温氯化法又称氯丙烯法,工艺成熟,生产过程灵活,已达到了生产装置大型化、生产工艺连续化和操作自动化的水平,是目前世界上生产环氧氯丙烷的主要方法。自1954年始,Shell、Solvay、Dow、旭硝子等公司先后开发了各自的氯丙烯法工业生产技术。如图1,其工艺过程包括:丙烯高温氯化、氯丙烯次氯酸化、二氯丙醇皂化和产品精制等工序。

(2)醋酸丙烯酯法

醋酸丙烯酯法又称烯丙醇法,分别由前苏联科学院和日本昭和咆工公司于20世纪80年代开发成功,以丙烯和醋酸为主要原料。如图2,日本昭和电工的合成路线主要包括丙烯催化合成醋酸丙烯酯、醋酸丙烯酯水解制丙烯醇、丙烯醇氯化合成二氯丙醇和二氯丙醇皂化生成环氧氯丙烷4个反应单元。

(3)甘油氯化皂化法

甘油氯化皂化法主要分为氢氯化和皂化两步反应过程,包括甘油的氢氯化反应、二氯丙醇的分离,二氯丙醇的皂化和环氧氯丙垸的精制4道工序,2007年Solvay公司在法国Tavaux投产10 kt/a工业装置。

(4)氯丙烯直接环氧化法

氯丙烯直接环氧法,是以氯丙烯和双氧水为原料直接合成环氧氯丙烷。目前,该法尚未见工业化报道。

目前,甘油氯化皂化法具有较明显的原料成本优势,因此新上装置大多采用此法。

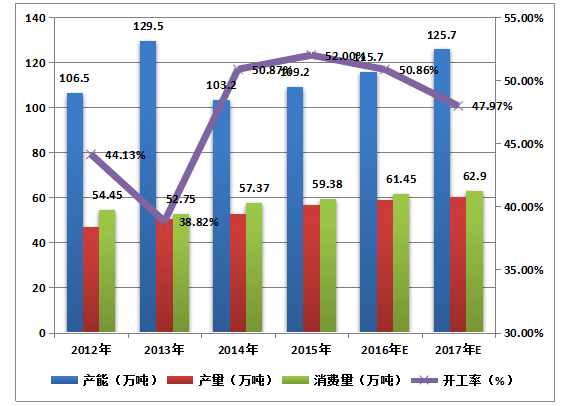

全球环氧氯丙烷产能增长迅速,2002年全球产能为122万吨,2011年产能上升为206.4万t/a。到2012年全球环氧氯丙烷产能达到248.4万t/a,新增产能42万t/a,其中10万t/a的产能来自于苏威公司新建于泰国的甘油法生产装置,其余的32万吨的产能均来自于中国,2014年全球产能达到250万吨。目前环氧氯丙烷拟在建产能约194万t/a,如果这些装置全部投产,预计到2017年,全球环氧氯丙烷产能将达到442万t/a,届时环氧氯丙烷将呈现产能过剩的状态,开工率将下降至5成以下。

世界环氧氯丙烷生产呈现四大特点:一是生产的国家和地区少,且区域发展不平衡,中国、美国、德国、俄罗斯、日本和中国台湾地区合计产能超过世界总生产能力的85%。二是产能更超集中,世界超过50%的产能集中在陶氏(Dow)化学、山东博汇、苏威(Solvay)、瀚森(Hexion)、台塑等少数几家公司。三是工艺路线比较单一,多数装置采用丙烯高温氯化法,少数公司采用甘油法,生产能力不足5%。四是亚洲生产能力近几年增加迅速,自2008年以来中国已经超过美国成为世界上最大的环氧氯丙烷生产国。

最大的消费领域是用于生产环氧树脂,占总消费量的84%;第二大消费领域是用于生产合成甘油,全球用于该领域的环氧氯丙烷为2万t,占总消费量的1%;另外环氧氯丙烷还应用于生产氯醇橡胶、缩水甘油醚、纸张增湿添加剂、阻燃剂、离子交换树脂、表面活性剂等,占总消费量的15%。

亚洲是环氧氯丙烷的最大消费市场,消费量约占总消费量的60%,其次是美国和西欧。全球环氧氧丙烷消费构成是环氧树脂占84%、合成甘油占1%、其它占15%。亚洲是环氧氯丙烷的最大消费市场,消费量约占总消费量的60%,其次是美国和西欧。全球环氧氧丙烷消费构成是环氧树脂占84%、合成甘油占1%、其它占15%。

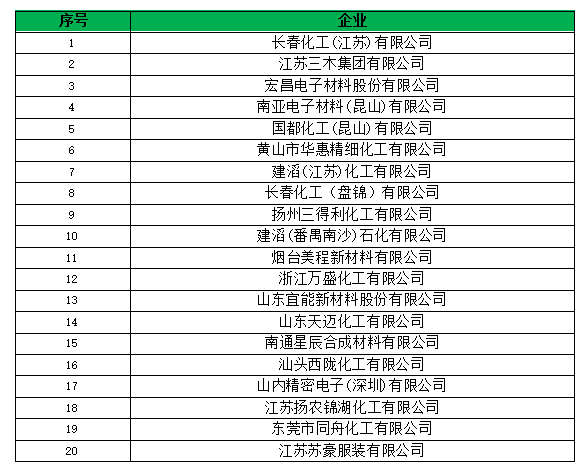

我国环氧氯丙烷的生产始于20世纪60年代,已经经历了40多年的发展历程。2005年以前,环氧氯丙烷的生产厂家只有3家,即齐鲁石化股份有限公司32万妇装置、天津渤天化工有限责任公司2.4万t/a装置、巴陵石油化工有限责任公司3.5万t/a装置,总生产能力仅为9.4万t/a。受巨大的市场缺口、高额利润空间的因素推动,我国开始掀起兴建环氧氯丙烷装置热潮。至2012年,我国环氧氯丙烷生产企业已经发展到18家,产能达到了106万t/a。2012年,有6家环氧氯丙烷生产企业投产,1家企业的扩建装置投产,其中江苏扬农公司扩建的3万t/a环氧氯丙烷装置于2012年7月投产;益海(连云港)公司的5万t/a环氧氯丙烷装置于2012年6月试运行投产,同年10月正常生产;江苏海兴公司的13万t/a环氧氯丙烷装置于2012年9月投产;山东东营公司的3.5万t/a环氧氯丙烷装置盈然早已建成,但是于2012年5月正式投产;宁渡环洋化工3万t/a环氧氯丙烷装置于2012年年初投产;东营华泰集团35万妇环氧氯丙烷装置也于2012年年中投产;江西全球化工公司的一期工程1万吨环氧氯丙烷装置也于2012年投产。截止2013年产能达到了129.5万t/a,生产企业也发展到20家,目前,国内产能已呈现严重过剩,2014年部分产能停产或转产,另外原计划近期投产的新建装置纷纷推迟投产时间。

2015年,国内环氧氯丙烷产能将继续增长,增幅将超过200 kt/a内环氧氯丙烷产能严重过剩,竞争激烈,造成企业开工率不足,现有生产工艺存在皂化废水不好治理的问题;另外,国内在环氧氯丙烷的中间产品氯丙烯和丙烯醇的开发利用以及下游产品的应用开发等方面存在不足,在一定程度上制约了环氧氯丙烷的发展。伴随部分甘油法生产装置陆续新增入市,以及主要下游环氧树脂的发展将趋缓,国内环氧氯丙烷市场供需矛盾将进一步激化,前景不容乐观。后期闲置产能增加、行业利润萎缩依然是环氧氯丙烷行业的主要特征。

(1)上下游一体化发展:在原料配套基础上,应加快下游产品环氧树脂的建设,形成上下游一体化生产,提高装置竞争力。

(2)开发中间产品的利用:应积极开发生产中间产品丙烯醇和氯丙烯的应用,以增强抵御市场风险的能力。

(3)拓展应用范围:应大力拓展基础环氧树脂之外的应用,如氯醇橡胶、甲基丙烯酸缩水甘油酯、特种胶粘剂、以及聚环氧氯丙烷树脂等,以缩小目前的消费局限程度。

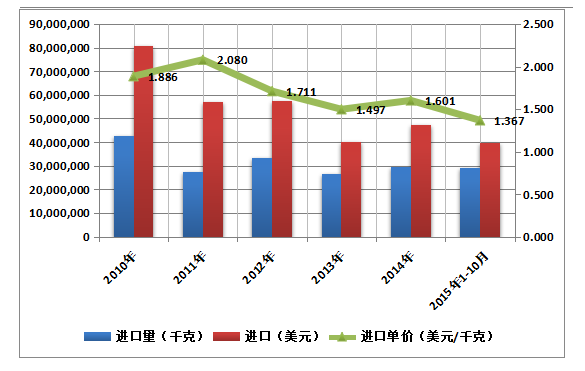

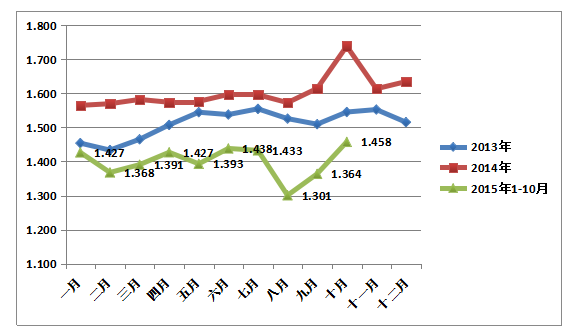

(4)开拓国际市场:应加大出口力度,努力开拓国外市场,实行规模化经营,以化解国内的过剩产能。

(5)改进工艺,降本提质:加强科学管理和技术措施,高度重视节能减排和环保治理,解决皂化废水的处理难题,实现副产物如氯化钙或氯化钠有效利用,降低成本,提高产品质量,以增强在国际市场上竞争力。

(6)开发新的绿色工艺:针对现有三种工业生产方法污染较重的情况,开发一种新的节能环保的绿色工艺将具有很大经济潜力。

本文属吉摩特科技版权所有,未经协议授权,禁止转载使用。