丙烯腈是三大合成材料-合成纤维、合成橡胶、塑料的基本且重要的原料,主要用来合成聚丙烯腈纤维、ABS/SAN树脂、己二腈、丙烯腈阻隔性树脂、丙烯酰胺、腈弹性体和碳纤维等。丙烯腈于1893年由法国化学家首次制得,但直到二十世纪四十年代丙烯腈才开始工业化生产,当时主要用于耐油性橡胶。后来美国公司将其用于合成纤维。1960年美国俄亥俄州的Standard Oil公司(即Sohio,1989年被BP公司收购,2005年BP又将丙烯腈业务出售给了Ineos)开创并发展了从丙烯和氨制造丙烯腈的工艺,由于新工艺具有过程简单、操作方便、原料易得、成本低等优点,在全世界得以迅速推广。而同一时期,英国Distillers公司、法国Ugine公司、意大利Montedision公司和SNAM公司及奥地利O.S.W公司虽然也分别开发出了自己的丙烯氨氧化催化剂和工艺,但由于技术和经济上无法和Sohio工艺竞争,因此这些工艺已完全淡出市场。

中国石化上海石油化工研究院从1960年代开始研究开发丙烯腈生产技术,特别是1980年代后在中国石化的组织领导下,中国的丙烯腈生产技术取得了长足进步,无论是催化剂、大型流化床反应器、急冷新工艺,还是丙烯腈分离技术、环保新技术等都取得了工业化应用成果,并在这些单项技术成果的基础上集成开发了中国石化成套丙烯腈工艺技术,目前,中国石化的丙烯腈成套技术已取得约11%的市场份额,而Ineos的Sohio法丙烯氨氧化工艺仍为全球约85%的丙烯腈工厂采用。

2.国内外丙烯腈生产能力、侠需情况及消费结构

2.1国外丙烯腈生产能力、供需及消费结构

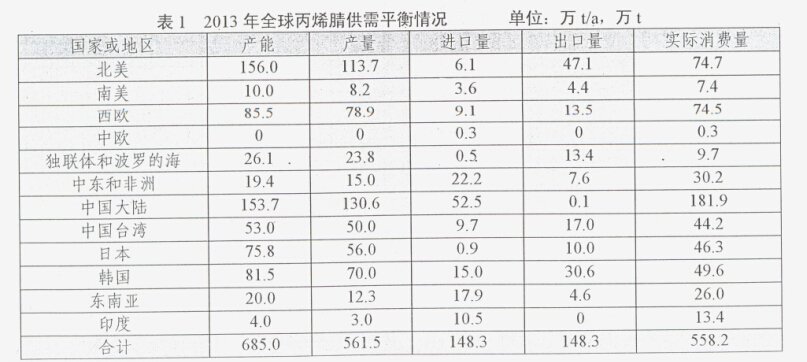

近年来,受全球经济增长缓慢及巨大的环保压力,全球丙烯腈生产能力增长十分有限,对丙烯腈的需求也有较大下降,2013年,全球丙烯腈生产能力约685万t/a,丙烯腈产量为561.5万t,开工率约为82%。产能分布主要集中在北美、西欧、中国、韩国和日本。发达国家的生产能力已几近饱和,近年来已呈负增长,而发展中国家则增长较快。从世界范围看,2013年,全球丙烯腈主要的消费地区是亚洲、西欧及北美,消费量分别为3 61.4万t、74.5万t及74.7万t,占全球总消费量的比例亚洲为64.7%、西欧为13.3%、北美为13.4%,可见全球丙烯腈的消费主要依靠亚洲地区需求拉动。表1是2013年全球丙烯腈供需平衡情况。

北美是全球丙烯腈最大的出口地区,韩国、独联体、日本也是主要的丙烯腈输出国,西欧基本达到供需平衡,而中国大陆是全球最大的丙烯腈净进口国。

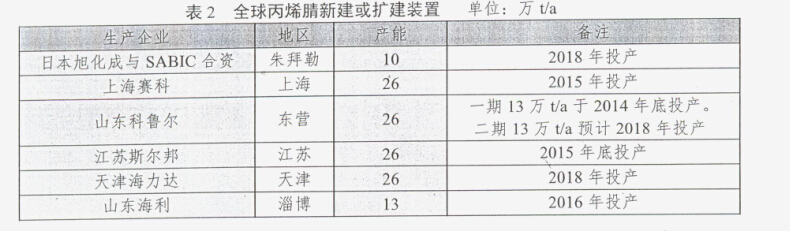

基于亚洲地区对丙烯腈的强劲需求,特别是中国丙烯腈需求的大量缺口,中国近年建成和计划建设的丙烯腈装置及日本旭化成计划新建或扩建丙烯腈装置,见表2。

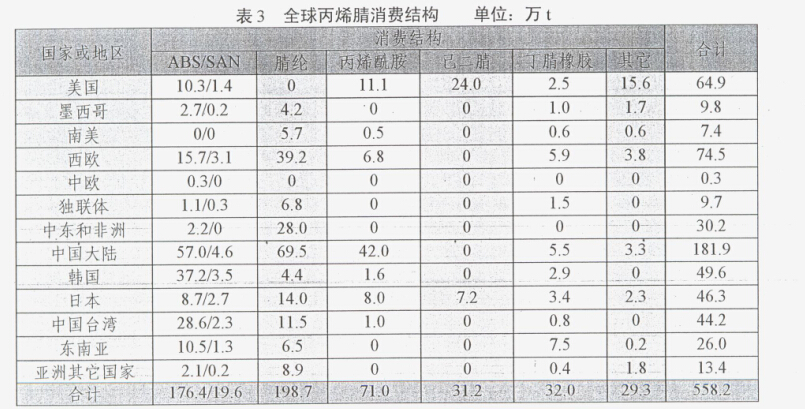

全球丙烯腈消费结构见表3。全球丙烯腈主要消费于ABS/SAN树脂、腈纶、丙烯酰胺、己二腈及丁腈橡胶等,其中前两者是最重要的下游消费领域,2013年以上领域分别消费丙烯腈176.4万t、198.7万t、71.0万t、3 1.2万t及32.0万t。

2013年,亚洲消费了361.4万t丙烯腈,其中114.8万t用于生产脯纶、158.7万t生产ABS/SAN树脂、52.6万t生产丙烯酰胺、7.2万t生产已二腈、20.5万t生产丁腈橡胶等。

2013年,北美地区总计消费丙烯腈74.7万t,其中4.2万t用于生产腈纶、14.6万t生产AB S/S AN树脂、11.1万t生产丙烯酰胺、24.4万t生产己二腈及3.5万t生产丁腈橡胶,其它领域消耗了17.3万t。

2013年,西欧地区消费丙烯腈量为74.5万t,其中39.2万t用于生产睛纶、18.8万t生产AB S/SAN树脂、6.8万t生产丙烯酰胺、5.9万t生产丁腈橡胶,3.8万t用于其它领域。

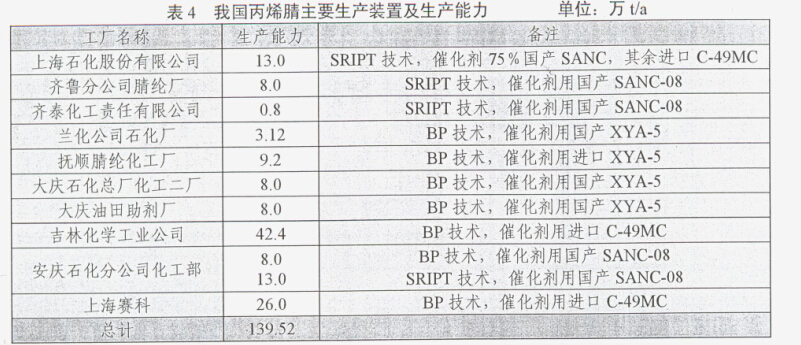

据预测,至2018年,全球产能将达824.0万t/a,消费量达633.9万t,其中,233.1万t用于生产ABS/SAN树脂、209.5万t用于生产腈纶、81.2万t用于生产丙烯酰胺、40.2万t用于生产己二腈、38.2万t用于生产丁腈橡胶,31.6万t用于其它领域。从全球来看,ABS、丙烯酰胺及腈纶需求增长仍是推动丙烯腈产能发展的主要动力。2.2国内丙烯腈生产能力、供需及消费结构 我国丙烯腈生产起步于1968年,80年代开始有较大的发展。至2013年已投产的丙烯腈生产装置有10个,:总产能为139.52万t/a,国内丙烯腈生产装置概况见表4。

近年来,随着下游需求快速增长,国内丙烯腈生产装置保持着较高开工率。2008~2013年,国内丙烯腈产量从94.2万t增至128.3万t,在此期间,国内丙烯腈消费量一直保持较快速度增长,从122.7万t增至181.9万t。近年来,我国丙烯腈供需情况见表5。

2013年,国内丙烯腈消费量达181.9万t,其中69.5万t用于生产腈纶,占总消费量的38.2%;61.6万t用于生产ABS/SAN,占总消费量的33.9%; 42.0万t用于生产丙烯酰胺,占总消费量的23.1%;其他用于生产丁腈橡胶和一些精细化工产品中间体等。

据预测,至2013~2018年,我国丙烯腈表观消费量将以3.9%的年均速率增长,到2018年,全国丙烯腈表观消费量约达220.5万t,可见我国的丙烯腈产业仍有较大的成长空间。目前,国内有众多企业规划了新建丙烯腈生产装置,据不完全统计,目前已规划的产能达到约200万t/a,预计2015年投产的产能约为65万t/a,届时已能满足全国丙烯腈的需求,若规划的丙烯腈产能都实施,则将会导致我国丙烯腈市场供过于求,不利于我国丙烯腈产业的健康发展。

3.技术进展

3.1 国内外催化剂的开发进展

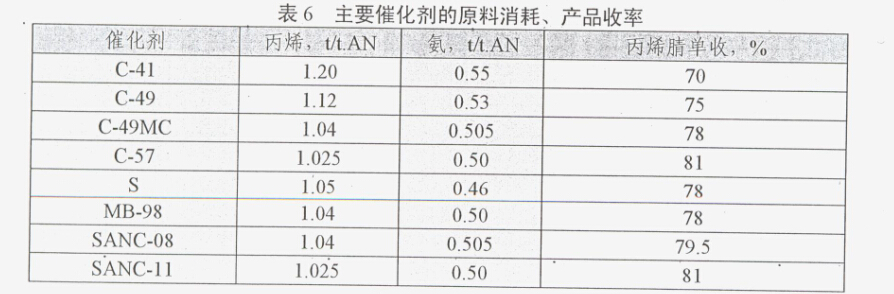

催化剂是丙烯腈生产的关键。早期进行催化剂研制的公司很多,随着催化剂水平不断提高,难度日益增大,仅余下屈指可数的一些实力较强的公司仍在坚持开发研究。目前居先进水平的有Ineos公司的C系列催化剂、旭化成公司的S-催化剂以及上海石油化工研究院的SANC系催化剂。Ineos是这一领域最重要的公司之一,其开发的催化剂从最初的磷钼酸铋催化剂,丙烯腈收率约60%,到70年代的C-41催化剂,收率提高到了70%,之后又相继推出了C-49和C-49mc催化剂,而最新推出的低HCN收率的C-57催化剂,将丙烯腈的收率进一步提高至约81.5%,目前Ineos正在积极推广该催化剂。

旭化成的S-催化剂在工业装置上都取得了不俗的业绩,丙烯腈收率都达79%左右,但使用S-催化剂需对反应器作必要的改造,因此造成了这种催化剂推广应用的难度,目前仅在自己公司的丙烯腈装置上使用。

上海石油化工研究院从20世纪60年代初开始丙烯腈催化剂的研究开发,特别是在80年代后,成功开发的MB及SANC系列催化剂取代进口催化剂广泛应用于引进的丙烯腈生产装置,丙烯腈收率达到80%的国际先进水平。2008年最新开发的SANC-08已成功应用刭8万t/a和13万t/a规模的生产装置。该催化剂具有丙烯腈收率高(约80.5%)、三氰(丙烯腈、乙腈和氢氰酸)收率高达约89%及系统清洁等特点。上海石油化工研究院最新开发的SANC-11催化剂,实验室同比评价结果比SANC-08丙烯腈收率提高1个百分点以上,2014年该催化剂开始进行商业化销售,目前已应用于3万t/a和13万t/a丙烯腈装置,丙烯腈收率达到约82%,三氰收率高达约90%及系统清洁等特点。

过去和现在使用的主要催化剂、原料消耗和产品收率列于表6。

由表6可见,催化剂的改进对提高收率有举足轻重的作用。70年代丙烯腈单收只有70%,而近年来,几个最好的催化剂在实际运行中,单收可达81%

82%。

3.2新生产工艺的进展

目前工业上丙烯腈生产几乎全部采用丙烯氨氧化工艺。在丙烯氨氧化制丙烯腈工艺中,丙烯原料约占丙烯腈生产成本的75%,而丙烯的价格一般为丙烷的3-6倍,因此,利用廉价原料丙烷进行经济型工艺的开发,以降低成本,提高产品竞争力是近年来丙烯腈技术研究开发最活跃领域。

丙烷氨氧化工艺与丙烯氨氧化极类似,关键在于开发出在适宜的反应条件下可使丙烷分子活化的高活性、高选择性催化剂,目前主要有旭化成公司丙烷直接氨氧化工艺、Ineos公司的丙烷氧气氨氧化工艺和BOC与三菱化学公司开发的带丙烷循环的间接法氨氧化工艺。Jneos、日本三菱化学公司和旭化成公司已在不同地点建立了丙烷直接氨氧化法制丙烯腈的验证试验装置。

旭化成公司开发的工艺将丙烷、氨和空气,通入装有专用催化剂的反应器中反应,在410℃、O.lMPa、气体时空速率1200h-1下,丙烷转化率为91.0%,丙烯腈选择性为65.5%,丙烯腈收率为59.7%。旭化成公司开发的专用催化剂为钼酸钒催化剂,化学式为VMoxMyOz,其中“M”通常为Bi或Te。旭化成建成的第一套丙烷氨氧化制丙烯腈的生产装置,位于韩国蔚山。新装置利用现有的7万t/a丙烯腈生产线进行改造,利用丙烷生产丙烯腈,已于2007年1月20日开始投入使用。2006年2月初,旭化成公司还与泰国PPT公司组建了投资为2亿美元的合资企业,使旭化成开发的丙烷制丙烯腈技术推向工业化。两家公司将在泰国建设以丙烷为原料的20万t/a丙烯腈装置,装置已于2013年初投入工业运行。

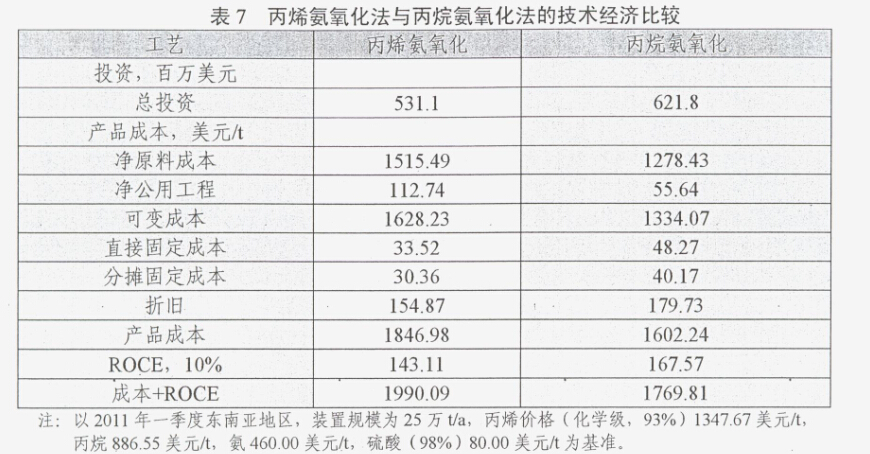

表7是丙烯氨氧化法与丙烷氨氧化法的技术经济比较。

由表7可见,2011年一季度东南亚地区丙烷氨氧化法与丙烯氨氧化法相比较,丙烯氨氧化法总投资较丙烷氨氧化法低,但丙烷法因原料价格低廉而使产品总成本降低,具有一定的竞争优势。

3.3含腈尾气处理技术进展

丙烯氨氧化生产丙烯腈过程中反应产物经T-103塔吸收后的含腈、烃尾气过去 ‘采用直接高空排放或焚烧炉焚烧的方法处理,存在对环境的污染和消耗大量的能源等问题。

吉化公司与上海东化环境工程公司合作,在国际上首次利用催化氧化技术,在其42.4万t/a的丙烯腈装置上对含腈、烃尾气进行了催化焚烧处理的工业应用试验,取得了良好的工业应用成果,工业试验表明,丙烯腈生产过程中的含腈、烃尾气经过催化焚烧处理后,总烃、丙烯腈明显低于国家废气排放总烃≤l20mg/m3,丙烯腈≤22mg/m3的指标,但存在的问题是NOx大大超出了国家排放标准,需进一步处理NOx后才能排放。

目前,北京化工大学、上海石油化工研究院等承担的国家“863计划”石化行业典型含氰废气净化技术,所开发的双功能催化剂可一步处理含腈、烃和NOx等有害物质,达到国家排放标准,现已完成千t规模的中试验证,达到了预期目标,下一步计划进行该催化剂的工业应用试验。

3.4硫铵废水处理技术进展

丙烯腈生产技术中产生的硫铵废水,一种方法是将硫铵废水直接注入深井处理;另一种方法是硫铵溶液经硫铵回收工段回收结晶硫铵。九十年代后Ineos/BP集成开发了中和塔硫酸循环使用的技术,并在新建的大型的丙烯腈生产装置中实现了工业应用。

该技术中和塔采用一段式结构酸性操作,中和塔出来的稀硫铵溶液经沉降分离除去催化剂颗粒等固形物后,浓缩至约40%,与来自MMA装置的硫酸氢铵一起送至废水烧却炉焚烧,焚烧产生的S02经一氧化反应器将S02氧化成S03,然后再经吸收制成硫酸回系统循环使用。焚烧产生的热量用于产生高压蒸汽供系统使用,该技术适用于大型丙烯腈生产装置,其最大的优点在于硫酸的循环利用,节约资源,且丙烯腈回收率较高,物耗低;缺点是投资大。

3.5提高丙烯腈精制回收率技术进展

针对Ineos/BP中和塔回收硫铵工艺丙烯腈回收率低的问题,上海石油化工研究院通过对急冷、中和过程丙烯腈聚合动力学和扩散动力学的理论研究,经过冷、热模研究和千t级工业试验,以新型内构件改变中和塔气、液流场分布、抑制了丙烯腈的聚合反应,成功开发了适用于硫铰回收工艺的提高丙烯腈精制回收率的技术,丙烯腈精制回牧率由原来的90%提高到95%以上,装置的物耗、能耗及急冷塔的外排污水量明显降低,达到了节能、降耗和减排的目的,目前该技术已在我国丙烯腈生产装置上得到了全面推广应用。

3.6丙烯腈反应气体冷却器在线清堵技术

丙烯腈生产装置中反应气体冷却器E102是一关键设备,其作用是将氨氧化反应器出口的反应气体温度从440℃冷却至约200℃。由于反应生成的高温反应气体中含有丙烯腈、氢氰酸、丙烯醛等易聚合的化合物,在反应气体冷却过程中容易发生聚合反应,生成的聚合物与流化床反应器带出的催化剂粉尘粘附并聚积在反应气体冷却器列管中,随着运行时间的延长,冷却器管道阻力增加,反应系统操作压力明显升高,恶化流化床反应系统的操作状况,降低催化剂的反应性能,使装置消耗增加,运行周期缩短。国内丙烯腈生产装置一般运行4~

6个月就因反应气体冷却器列管堵塞,而只能停车检修。

针对这一生产瓶颈,上海石油化工研究院通过对问题的深入研究,开发出了丙烯腈反应气体冷却器在线清堵技术,使E-102的运行周期由原来的4~6个月,提高到一年以上。目前该技术已应用到安庆8万t/a和13万t/a两套丙烯腈装置以及大庆炼化公司8万t/a丙烯腈装置,取得了裉好的效果。采用在线清堵技术后E-102压降明显改善。3.7无硫铵丙烯腈生产新工艺研究开发

丙烯腈的硫铵废水是生产过程中的最大污染源,全球主要丙烯腈技术开发商长期来都致力于开发无硫铵新工艺,但由于该废水组成极其复杂,处理的难度很高,至今仍没有工业化的实质进展。

上海石油化工研究院对无硫铵工艺十分重视并积极安排力量进行研究,其方案是采用一种能中和氨又可解析出氨的酸性物质替代硫酸,在急冷塔中和未反应氨,并通过解析循环利用氨和酸性物质,达到降低消耗的目的。这一技术实验室开发已完成,目前已基本完成千t级工业侧线试验,侧线试验验证了该技术的可行性,重复了实验室小试结果,氨的吸收率和解析率都达到100%,显现了该技术的工业前景。

3.8含氰废水处理方法的研究

丙烯腈生产中的反应系废水和回收精制系废水,工业上是分别进行处理的,反应系废水焚烧处理,回收精制系废水通过四效蒸发后生化处理,这两股废水都是高COD的含氰废水,工业上处理这类废水的有效方法是湿式氧化。特别是近年来催化湿式氧化法处理高COD废水得到了长足进步,因此将催化湿式氧化处理有机废水的方法集成到丙烯腈生产工艺中,用以处理全过程的含氰有机废水是非常值得探索的工艺。该工艺技术的优点有:丙烯腈回收率高,生产工艺简化,去除了废水烧却炉,大大降低了装置能耗,回收的硫铵结晶品质高,若能把无硫铵工艺与催化湿式氧化有机结合,无凝是丙烯腈工艺技术的革命性进步。

目前,上海石油化工研究院已完成湿式氧化催化剂及工艺的实验室开发,急冷塔高达十几万COD的硫铵废水经催化湿式氧化处理后,COD可降至约2万,COD降低后的废水可作为急冷塔的补水,而回收塔塔釜COD约3万的废水,经催化湿式氧化处理后,COD可降至约2千,直接生化处理,而不需再经四效处理,从而可去除焚烧炉和四效装置,大大降低装置能耗。这项技术有望在2015年底前进行工业侧线验证。

4.丙烯腈生产技术展望

未来5~15年,丙燥腈生产技术的研究及发展可能出现以下五大特点:

一是丙烯氨氧化仍将是生产丙烯腈的主要工艺,催化剂的研究开发也仍然是丙烯氨氧化工艺的核心;二是主要丙烯腈技术开发商都以自己的催化剂技术为核心,开发成套丙烯腈生产工艺;第三是随着各国环保意识的加强,丙烯腈生产对环境的污染问题愈来愈受到重视,开发低污染或无污染的丙烯腈新工艺成必然趋势;第四在丙烷氨氧化技术开发上将进一步提高催化剂的选择性和收率,以争取达到更大幅度降低生产成本的目的;第五丙烯腈国际市场的竞争日益激烈,为了在激烈竞争中求得生存,各丙烯腈生产装置必然要加强技术改造,在改造中增加技术内涵,实现增加产量,降低能耗物耗,以达到降低成本的目的。基于以上特点,以下几方面将成为未来丙烯腈生产技术发展的重要方向:

4.1传统的化石原料路线

4.1.1催化剂:

(1)高收率、高稳定性丙烯腈催化剂的研究开发

虽然难度很大,但仍是丙烯腈催化剂的发展方向。据各主要丙烯腈开发公司的估计,丙烯腈单收达到85%的目标是有可能实现的。

目前已工业化的丙烯腈催化剂,丙烯腈单收在反应压力0.05~0.06MPa条件下为81%~82%,距目标值相差3%~4%。从最近发表的专利来看,两烯腈单收多数已在约85%,说明可能达到这一目标。

进一步提高丙烯腈单收实际上是提高丙烯腈选择性,因为目前丙烯腈催化剂的丙烯转化率已达98%~99%。

(2)高负荷的丙烯腈催化剂研究开发

由于市场及效益的问题,各丙烯腈生产装置都采取了扩能改造,将反应器的生产能力提高到原设计的1.7~1.9倍,带来的问题是床层高度大大超过撤热水管的高度,目前工业上采取如上所述的提高撤热水管的高度来解决。但如果开发高负荷催化剂来解决反应器扩能瓶颈,如将催化剂的负荷从目前的0.085提高到0.1,不仅能很好地满足现有的扩能问题,而且反应器的生产能力还可再提高10%~20%。

上海石油化工研究院正在开发的SANC-05m催化剂就是高负荷催化剂,在WWH为0.11下,丙烯腈收率能稳定保持在78%以上,但丙烯腈收率有待提高。

(3)新型补加催化剂研究开发

丙烯氨氧化反应采用流化床反应器,催化剂是钼铋复合氧化物,反应过程中催化剂的细颗粒会不断跑损,影响流化质量,活性组份钼也会升华跑损,使催化剂活性下降,从而影响了催化剂的反应性能,因此,通过新型补加催化剂的开发应用,来改善反应器中的催化剂粒度分布和反应器中的钼分压,使催化剂的反应性能保持长期稳定。

4.1.2工艺技术:

(1)晶格氧氨氧化制丙烯腈绿色工艺的研究开发

丙烯氨氧化为强放热反应,目的产物丙烯腈在热力学上是不稳定的中间化合物,在反应条件下很容易被进一步深度氧化为二氧化碳等副产物。这不仅造成资源浪费和环境污染,而且给产品的分离和提纯带来很大困难。

曾有学者提出烃类晶格氧选择氧化的概念,即用可还原的金属氧化物的晶格氧作为烃类氧化的氧化剂,按还原一氧化( Redox)模式,在提升管反应器中烃分子与催化剂的品格氧反应生成氧化产物,失去晶格氧的催化剂被输送到再生器中用空气氧化到初始高价态,然后送入提升管反应器中再进行反应。这个晶格氧选择氧化的概念移植到丙烯氨氧化反应中是值得期待。品格氧选择氧化反应是在没有气相氧分子的条件下进行的,可避免气相和减少表面的深度氧化反应,提高反应的选择性、可不受爆炸极限的限制提高原料浓度,使反应产物容易分离回收,是控制氧化深度、节约资源和保护环境的绿色化学工艺。该技术的关键:一是根据烃类氧化反应,开发选择性好、载氧能力强、耐磨强度好的新催化材料;二是根据催化剂的反应特点,开发相应的反应器及其工艺。

4.2可再生的生物质原料路线

在制造生物柴油的过程中,副产大量的生物甘油,能否利用副产的生物甘油通过氨氧化直接生成丙烯腈或通过甘油脱水生成丙烯醛,再氨化制丙烯腈,这领域可安排进行如下探索性研究:

(1)生物甘油氨氧化制丙烯腈双功能催化材料及一步法工艺的研究开发;(2)甘油脱水生成丙烯醛,再氨氧化制丙烯腈,催化材料及二步法工艺的研究开发。

虽然丙烯氨氧化生产丙烯腈工艺开发至今已五十多年的历史,总体的工艺技术也相当完善、成熟,但要真正实现资源利用率高、低污染或无污染的丙烯腈清洁生产,还有很多工作等待我们去完成。