硫酸被称为“工业之母”,作为重要的化工原料,其发展一直受到世界 各国高度关注。近年来,中国硫酸工业发展迅速,中国已成为硫酸生产和消费大国。据国家统计局数据,2013年全国硫酸总产量达8650万t,占世界1/3 左右。目前,我国在硫酸装置规模、技术装备水平、生产工艺、废物排放指标均有了长足进步,中国正从一个硫酸生产大国向硫酸生产强国迈进。

1 中国硫酸生产发展历史

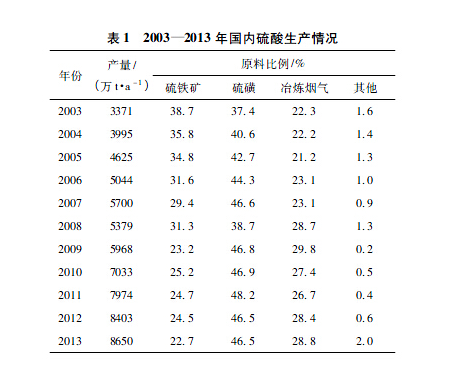

据 考证,早在1874 年李鸿章就在中国天津建成“淋硝厂”,开始用铅室法生产稀硫酸。到1949 年,我国已有大小硫酸厂20余家,产量约18万t。新中国成立后,我国的硫酸工业获得了高速发展,2003年中国硫酸产量超过美国跃居世界第一,达到 3371.2万t。近10年来,中国硫酸工业发展更加迅速( 见表1),2013年产量达到8650万t,产能超过107万t。硫酸三大原料,即硫磺、硫铁矿、冶炼烟气,其比例分别占 46.2%,24.8%,28.5%,其他硫资源( 包括石膏、天然气副产H2S、钢铁、燃煤电厂排烟脱硫、废酸回收等)占2.0%左右,详见表1。

目前我国有硫酸生产企业600 多家,产量主要集中在云南、贵州、四川、安徽等几个磷化肥产地和工业发达省份,其产量占到总产量的50% 以上,这与当地对硫酸的需求以及原料来源有关,我国约70%的硫酸用于化肥生产。

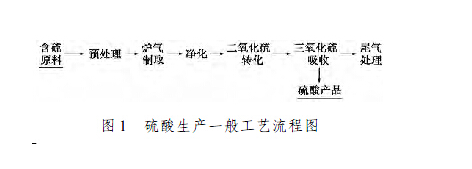

硫酸生产原料不同,其流程有所差别,但大致可分为原料预处理、炉气制备、净化、SO2转化、SO3吸收和尾气处理六大步骤,详见图1。

2 硫酸生产新技术

2. 1 烟气净化

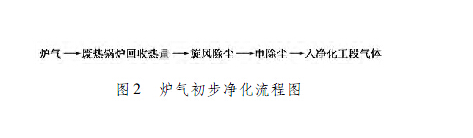

采 用硫磺制酸时,炉气较纯净,其净化流程较简单。而对于硫铁矿和冶炼烟气制酸,烟气中往往含有一些固态和气态的有害杂质,固态杂质包括冶炼粉尘及脉石粉粒, 气态杂质有三氧化二砷、氟化物、二氧化硒、三氧化硫、水蒸气等。其净化通常分为初步净化和深度净化,初步净化的目的为回收高温炉气热量,以及除掉粗粉尘, 典型流程见图2。

深 度净化一般采用湿法喷淋的方式,根据喷淋液不同可分为水洗流程和酸洗流程,主要设备包括空塔、填料塔、文丘里管以及电除雾器等。水洗流程采用水洗喷淋,可 有效去除粉尘、砷、氟等杂质,流程简单有效,但水的消耗量大,废水量多。据统计,水洗流程每生产1t硫酸将产生10~15m3的污 酸废水。而酸洗流程则是将洗液沉降分离粉尘等固体杂质后循环使用,其污酸排放量大大减少。为了全面实现污酸废水减排,我国《化学工业“十五”规划》、《中 国工业产业调整和振兴规划》(2009—2011) 等均要求用酸洗流程代替水洗流程。目前,比较有代表性的酸洗净化流程有“三塔两电”、“文泡冷电”等。近年,为了提高洗涤效率,我国还引进了一些新的洗涤 净化技术,最具代表性的是动力波洗涤技术,目前已发展成为一种标准配置。该技术具有净化效率高、操作弹性大以及可在较高含固量循环洗涤条件下不被堵塞等优 点。研究表明,在洗涤效率相同的条件下,其气体压力降只有文氏管一半; 与空塔相比,它的压力降增加不多,而效率却可提高1倍。

烟气净化过程中,随着气体中粉尘进入溶液以及SO3、 As、F 等不断溶解,污酸酸度和As、F等杂质浓度逐渐升高。常规方法是采用沉降槽进行固液分离后,部分污酸通过开路引出,进行专门处置,其余大部分返回净化系 统。但由于沉降槽沉降面积小,液体在槽内停留时间短,分离效果差,大量固体颗粒被上清液带入循环槽内,造成第一洗涤器喷头经常堵塞,影响正常生产。采用 CN过滤器和戈尔膜过滤器则可显著提高过滤分离效果。CN 过滤器利用一层悬浮过滤介质吸附液体中的悬浮物,去除效率不低于98%,且由于采用独特的反冲洗技术,不会出现过滤器堵塞和结垢。戈尔膜分离技术是以膨化 聚四氟乙烯薄膜为滤料,使液体中的悬浮物全部停留在薄膜的表面,由于薄膜具有极佳的抗粘性和非常小的摩擦系数,因而不会产生堵塞的现象,在不增加运行负荷 的情况下保证了液体的最大通量。

2. 2 催化转化

《硫酸工业污染物排放标准》( GB 26132—2010) 要求,2013 年10 月1 日起所有制酸装置SO2排放的质量浓度不得超过400 mg /m3 限值,某些地区(如山东省) 更是执行了200 mg /m3 的SO2排放限值。为提高SO2转换率,降低尾气SO2浓度,工业上已广泛采用“二转二吸”取代传统的“一转一吸”。比较研究表明,采用“二转二吸”后,SO2转换率可由原来的95% ~ 97%提高到99.5% ~ 99.9%,尾气的体积分数由原来的1 500 ~ 4500 cm3/m3降低到500cm3/m3。

SO2转化为SO3是 一个放热反应,而催化剂又存在一定的工作温度范围。对于浓度过低和过高的含硫烟气,若采用常规制酸方法,则需额外加热或对烟气稀释,否则催化系统会因温度 太低或太高使催化剂难以发挥活性或烧坏失效。我国是有色冶炼技术种类最齐全的国家,烟气制酸作为冶炼副产品,由于原料和生产工艺不同,烟气中SO2浓度和气量波动较大。一些传统有色冶炼工艺,会产生SO2质量分数为0.05%~4%的低浓度烟气,对于这类烟气,一种方法是通过物理吸收或化学吸附的方法将低浓度SO2烟气转化为高浓度甚至纯SO2气体,再利用这些气体生产硫酸;另一种是直接制酸工艺,目前较有效的技术有托普索WSA 湿法制酸技术和非稳态转化技术,还有一些企业则采用烟气混配的方法调节烟气浓度。另一方面,随着冶炼技术进步,富氧强化冶炼技术开始推广,冶炼可产生SO2质量分数> 20% 以上的高浓度烟气。对于这类高浓度SO2烟气,国内较有代表性的工艺为: 在入转化器口混入部分反应后SO3的循环烟气方式以及预转化技术等。

就 转化过程而言,催化剂是实现硫酸高效生产的关键。一直以来,人们都希望通过改进催化剂的性能来提高转化率,降低起燃温度,并改善其耐砷、耐氟等抗毒能力。 催化剂的发展经历了从铂系到铁系,最后发展到钒系以及含铯催化剂。与含钒催化剂相比,含铯催化剂在提高转化率的同时,起燃温度可降低20 ~ 40℃。除了较高的低温活性外,含铯催化剂还具有长期稳定性。据报道,阳谷祥光铜业有限公司700kt/a规模铜冶炼烟气制酸装置使用的含铯催化剂已运行 5年,SO2总转化率稳定在99.97% 以上,尾气中SO2质量浓度< 200 mg/m3。

2. 3 污酸的处置

污 酸的处置和再利用也是目前硫酸生产亟需解决的难题。据统计,对于硫铁矿和冶炼烟气制酸,每生产1t硫酸,大约排放1~2t硫酸质量分数为5% ~ 10%左右的污酸。由于污酸中含有大量的砷、汞、铅、锌等有害元素,污酸的直接利用有一定难度。常规方法是采用石灰乳或石灰乳-铁盐法中和处理,其中酸被 中和,砷、铅等重金属离子则以固态沉淀形式伴随石膏沉淀与液体分离,实现废水达标排放。但经中和处理后的废水由于硬度高,直接循环利用有一定问题,且中和 产生的渣量较大,经计算,1t 质量分数为10% 硫酸含量的污酸,理论上将产生175.5kg 石膏( CaSO4·2H2O)渣,由于渣中含砷、铅等多种重金属,属于危险废物,需要围埂筑坝建渣场进行堆放,而且渣场底部需设多层防浸溶层、设置排水系统等。随着国家新环保法实施,渣的处理压力也越来越大。

采 用硫化法对污酸进行预处理,再用石灰中和,可对污酸中砷、汞等重金属进行资源化回收,从而减少石灰渣中重金属含量。也有文献尝试回收污酸中的酸,如甘宪福 等提出加入硫化物和助剂去除砷等重金属,加入水玻璃去除氟化物,过滤分离后的稀酸与98%浓硫酸混配为93%的硫酸产品。还有研究者尝试采用膜分离技术、 生物制剂净化技术等对冶炼制酸产生的污酸进行净化处理。此外,为更进一步提高净化效果,有研究采用电化学方法对污酸废水进行深度处理,此技术已在水口山、 贵溪冶炼厂等企业推广使用。

2.4 尾气治理

尽管多数厂家采用“二转二吸”,但工艺和原料的波动,仍会造成尾气SO2浓 度超出国家排放标准。常规处理方法有氨-酸法、石灰石-石膏法、钠碱法、柠檬酸钠、活性焦法等,其中石灰石-石膏法应用最普遍,且多用于中小型硫酸厂,此 法原料廉价,操作简单,但生成的石膏浆液难处理且易造成管道堵塞。大型企业如贵溪冶炼厂则采用活性焦吸附法处理制酸尾气,得到高浓度SO2,但原料及运行成本高; 还有企业如中盐株化等采用氨-酸法处理尾气二氧化硫,但氨的挥发性易造成二次污染。

针对这些缺陷,人们不断寻找和开发新的尾气治理技术。新型催化法脱硫技术采用低温非钒系催化剂,通过先吸附再催化转化的方式,将尾气中的SO2转化为硫酸,实现脱硫。该法可控制SO2排放质量浓度在100mg/m3甚至50 mg/m3以内,经济、无二次污染,已在大冶有色制酸尾气等系统成功运行。双氧水法采用双氧水作为吸收剂,在洗涤塔内将SO2氧化为硫酸,得到的稀硫酸可返回干吸工序用作稀释水,无副产物产生,是一种较理想的绿色工艺,目前已在威海恒邦化工有限公司成功运行,尾气排放(SO2) 的质量浓度<20mg/m3,每年可回收硫酸410t。离子液脱硫技术是利用“离子液”的化学吸附特性,低温吸收尾气中的SO2,再高温解吸,富集得到高纯度的SO2产品,该技术已在巴彦淖尔紫金有色应用成功,可实现尾气SO2排放低于100mg /m3。该技术具有适应范围广、能耗低、环保经济等优点。亚硫酸镁脱硫技术是采用高吸收活性的亚硫酸钠、亚硫酸镁混合吸收液,结合高效雾化喷淋吸收技术来吸收尾气中的SO2,副产品为脱硫后的硫酸镁溶液,易处置,该技术也已在金隆铜业冶炼烟气制酸尾气系统中成功应用,具有投资省、运行成本低等优点。

2.5 热能回收

硫 酸生产过程中,在造气、转化、吸收3个主要工序中,产生大量的热能,分别约占56%、19% 和25%。目前,硫酸企业对热能的回收主要集中在造气与转化工序产生的高、中温位热能上,一般通过废热锅炉直接进行回收,回收较好的装置每吨酸可产生 1.3t中压过热蒸汽,热利用率在65%左右。相对而言,吸收阶段低温位余热的回收研究较少,当代国际上处于领先地位的为美国孟莫克公司开发的HRS 热回收系统。该系统用HRS热回收塔取代传统工艺的吸收塔,用HRS锅炉取代传统工艺的吸收塔酸冷却器,从而使硫酸装置总能量回收率提高到93%,同时减 少了循环冷却水消耗,其经济效益、环境效益显著,我国硫酸企业如张家港双狮精细化工引进了该技术。

近年,我国在低温位热能回收利用 方面也取得了一定成就,自2005年起,中石化南京设计院着手研发了拥有自主知识产权的成套技术———DWRHS,贵州开磷等企业硫磺制酸装置即采用了该 技术。除硫磺制酸外,硫铁矿及冶炼烟气制酸低温位热回收的研究也逐步展开,这两类制酸工艺的余热利用与硫磺相类似,区别在于带入干吸工序的水分较多,影响 热回收效果,且气量波动大,操作难度加大,但关键设备和材料等都与硫磺类似,所以技术上是可行的。

3 结语

随 着国家经济发展和工业化进程加快,我国硫酸工业取得了长足的进步,包括硫资源和热能的更高效利用、更低的“三废”排放、关键设备和技术。但是我们也应该看 到中国与世界强国在科技创新、企业管理、环境保护等方面还存在相当大的差距,尤其在热能利用和“三废”治理方面。因此,我国硫酸工业要加大自主创新,不断 突破技术瓶颈,开发具有应用前景的新技术、新设备,才能在国际竞争中保持竞争力,保障我国硫酸行业的可持续发展,加快向硫酸强国迈进步伐